Fiorano ESB™ FioranoMQ®

製造ラインとバックエンド メインフレームの統合

|

|

キーポイント

- メインフレームとのメッセージング連携

- レガシー PC (ライン制御コンピュータ) との連携

- 各拠点間を結ぶ分散処理アーキテクチャ

- フェイルオーバー

- B2B (電子商取引)

|

『 Fiorano を採用するにあたり、パフォーマンス テスト、スケーラビリティの検証、信頼性テストを実施し、その上で決断しました。Fiorano のソリューションは、バックエンド システムを統合するだけでなく、顧客、サプライヤー、取引先などとのシステムと統合可能なインフラストラクチャです。このソリューションは、優れた効率性と大幅な費用削減を実現してくれます。Fiorano ESB が持つ拡張性、標準規格に基づくインターオペラビリティは、飛躍的な ROI の向上をもたらしてくれます。

Fiorano 社のトップレベルのテクニカル サポートも、Fiorano ESB を採用する正当な理由の一つです。

』

POSCO 社 EAI チーム ヘッド

J.M. Lee

|

導入事例の概要

製鉄の工程は、最も複雑なプロセスのひとつです。POSCO 社は、製造プロセスをよりシンプルなものとし、さらに業務処理を簡素化する目的で業務管理システムと製造プロセスを連携させるための技術を求めておりました。

POSCO 社は、迅速なインテグレーションとビジネス プロセスの自動化を実現するためのプラットフォームとして、Fiorano のエンタープライズ サービス バス (Fiorano ESB) を採用しました。Fiorano ESB の採用によって、本社メインフレームと工場のプロコンを連携させたビジネス プロセスの自動化に成功しました。その結果、POSCO 社は競争の激しい製鉄業界にとって不可欠な「顧客サービスの向上」を実現することができました。

本事例の章

POSCO 社の概要 POSCO 社の概要 問題点の分析 問題点の分析 既存システムの構成 既存システムの構成 ソリューション ソリューション

分散された拠点を結ぶ Fiorano ESB 分散された拠点を結ぶ Fiorano ESB メインフレームとのメッセージングを行う FioranoMQ ブリッジ メインフレームとのメッセージングを行う FioranoMQ ブリッジ レガシー P/C ステムとのインテグレーション レガシー P/C ステムとのインテグレーション リアルタイムなプロセス分析 リアルタイムなプロセス分析 フェイルオーバー機能 フェイルオーバー機能 システム管理と監視の機能 システム管理と監視の機能 取引会社とのインテグレーション 取引会社とのインテグレーション データマッピングとデータ変換 データマッピングとデータ変換 プリビルト コンポーネント プリビルト コンポーネント

ビジネス目標の達成 ビジネス目標の達成 参考資料 参考資料

POSCO 社の概要

1968年に設立された世界最大級の製鉄会社。鉄鋼の年間製造の能力は 2千 8百万トン、年間売り上げ 190億ドル。 モーガンスタンレー の評価によれば、POSCO 社は最も安定した企業にランクされています。

同社の主力製品は、熱間圧延鋼および冷間鋼であり、これらを加工した鋼板を自動車産業、造船産業に販売していります。同社の子会社には、POSCO Engineering & Construction や POSDATA などがあります。

問題点の分析

POSCO 社は、各製鉄工場の製造プロセスを標準化されたシステムへ変換することに積極的に取り組んできました。目的は、データおよびアプリケーション ソフトウェアに対するメンテナンスの冗長性や複雑性を最小限にし、その結果として費用の削減を実現することにありました。POSCO 社の業務システム上の問題点や技術的な課題は、以下のようにまとめることができます。

- POSCO 社のITインフラは、異なるハードウェア、オペレーティングシステム、プログラミング言語を用いる600台のコンピュータで構成されていました。通信プロトコルに BSC/SDLC を使うコンピュータがある一方で TCP/IP によるコンピュータもあるため、結果として 2系統のネットワークが敷設され、異なるプロトコルを使うコンピュータ間の通信は非常に困難なものとなっていました。

- POSCO 社では、鉄鋼製造、製造管理、業務管理を行う工場やオフィスが、光陽 (クァンヤン)、浦項 (ポハン)、ソウルに分散しています。これに伴い、コンピュータ システムも光陽 (クァンヤン)、浦項 (ポハン)、ソウルに分散して存在します。これらの拠点に散在する様々なアプリケーション間をポイント ツー ポイントで接続しており、そのインタフェースの種類は様々で、その数も膨大なものとなっていました。これは、監視やメインテナンスおよび新規アプリケーションの導入を困難なものとし、また大きなコスト要因となっていました。

- 既存のインフラは非常にクローズドなシステムで、ハードウェアやソフトウェアの変更をいちじるしく困難なものとしていました。このことは、メインテナンスとアップグレードのコストを膨大なものにする原因となっていました。

- POSCO 社では、製造プロセス制御用コンピュータをそれぞれの工場で個別にマニュアル監視していました。この障害監視に、各工場毎に専任の技術者チーム (15人) を配置していました。しかしながら、実際には、障害を発見するまでに、傷害発生時から平均約4時間も要するという状況でした。

- 製造プロセス制御用コンピュータ (P/C) と業務管理用コンピュータ (B/C) の間のデータ交換は、信頼性のあるリンクを介したものとは言えませんでした。さらに、データ交換上の問題が発生した際のバックアップ リカバリー の方法は、人手による手間のかかる方法でした。P/C と B/C との間でのデータ交換に問題が発生すると、個々の P/C のログと B/C のログとを人間が目で比較して不整合を見つけ出し、そして具多的な問題点に絞り込んでいくというものでした。また、全てのログはそれぞれのエンドポイント (工場の P/C 上) に記録されていました。問題の発生地点とログのあるエンド ポイントが異なる場合がしばしば発生し、時として 320km 以上も離れているような場合もあります。既存のシステムでは、ログのリモート アクセスやリモート デバッギングはサポートされておらず、ほとんど不可能なことでした。

既存システムの構成

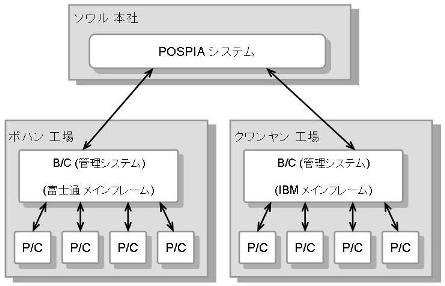

POSCO 社の既存の システムの全体像は、下図のようになっています。

既存システム

Sabre は、完全に分散化されている多階層の Java コンポーネント アーキテクチャを採用しています。このアーキテクチャでは、各コンポーネントは大容量のデータ ソースと供に分散配置され、それぞれ独立して動作します。

各コンポーネントは、標準規格に基づくメッセージング バス (例えば JMS メッセージングをサポートする FioranoMQ) によって連携します。

業務管理システム POSPIA (ソウル)

POSCO 社のコアとなる業務管理システムは、POSPIA と呼ばれ、ソウルのデータセンターに置かれています。 このシステムは、ERP、SCP (サプライ チェーン プランニング) 、データ ウェアハウジングなどで構成されています。ERP システムは、受注管理 (Order Entry)、工場の生産割り当て、ATP チェック (在庫量-納期可能性チェック)、進捗管理を担っています。SCP では、生産計画、進捗管理、生産管理が行われています。SCP は、また、販売生産計画、注文管理、品質計画、出荷配送管理、コスト管理も担っています。

各工場の業務管理用コンピュータ (B/C) との通信には、IBM MQ Series によるメッセージングを用いていました。

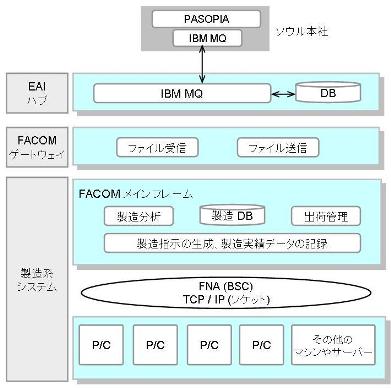

業務管理システム POSPIA 浦項 (ポハン) 工場

浦項 (ポハン) では、富士通FACOM メインフレームが、生産管理用ホスト マシン (業務管理用コンピュータ (B/C)) として使用されています。1 台がオンライン稼動しており、バックアップ用として別の 1 台がホット スタンバイしています。このホストは、製造プロセスの業務管理システムとして機能し、また同時に、製造プロセス制御マシン (P/C) とソウル本社の POSPIA との間のデータ交換を仲立ちしています。FACOM ホストは、FNA (BSC/HDLC) と TCP/IP の両接続インタフェースをサポートしています。FNA で接続されているマシンには、P/C (65 台)、ハンディ端末、および通常の端末があります。TCP/IP によって接続されているマシンは、P/C (136 台)、ラベル印刷用プリンター サーバー (11 台)、分散サーバー (37 台) および パーソナル コンピュータとなっています。

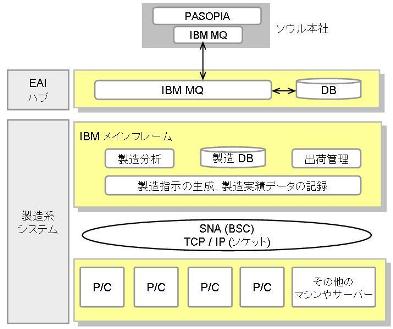

浦項 (ポハン) 工場 光陽 (クァンヤン) 工場

クワンヤンでは、IBM メインフレームが生産管理用ホスト マシン (B/C)) として使用されています。1 台がオンライン稼動しており、バックアップ用として別の 1 台がホット スタンバイしています。このホストは、製造プロセスの業務管理システムとして機能し、また同時に、製造プロセス制御マシン (P/C) とソウル本社の POSPIA との間のデータ交換を仲立ちしています。

IBM メインフレームは、SNA (BSC/SDLC) と TCP/IP の両接続インタフェースをサポートしています。SNA で接続されているマシンには、P/C (57 台)、ハンディ端末、および通常の端末があります。TCP/IP によって接続されているマシンは、P/C (184 台)、ラベル印刷用プリンター サーバー (51 台)、分散サーバー (15 台) および パーソナル コンピュータ (110 台) となっています。

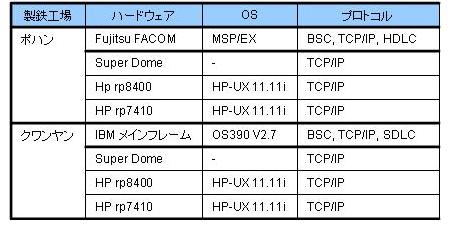

光陽 (クァンヤン) 工場 OS、通信プロトコル、ハードウェアの一覧

POSCO 社の既存ネットワーク上につながっているマシンの OS、通信プロトコル、ハードウェアの種類は、以下の表のようにまとめることができます。

OS、通信プロトコル、ハードウェアの一覧 このように多様なプロトコルが使用されている状況では、既存のレガシー アプリケーション間や新規アプリケーションとの間のデータ交換は、膨大なコストを要するものとなってしまいます。POSCO 社でも、データ交換の困難さは増大の一途をたどっていました。

ソリューション

POSCO 社のアーキテクチャ グループは、前述のような複雑な課題を解決すべく各社のソリューションや最新技術を調査しました。その結果、Fiorano ESB と FioranoMQ を選択しました。幅広い接続性、柔軟性、セキュアで信頼のおけるインフラ アーキテクチャとして、POSCO 社のネットワーク システムをより強力なものとし、リアルタイムなビジネス環境を実現可能なものとする製品として、唯一 Fiorano だけが認められました。

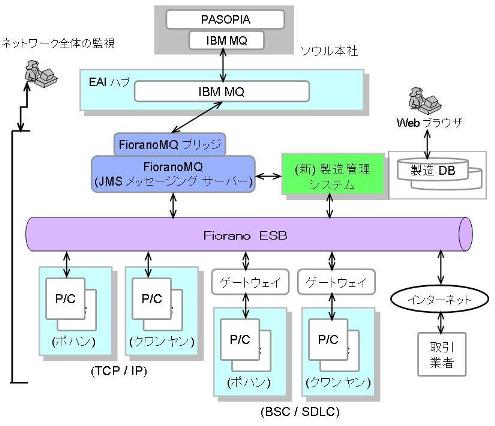

次の図は、新たなシステム構成を表しています。

新システム 分散された拠点を結ぶ Fiorano ESB

Fiorano ESB では、標準に準拠したメッセージング バスの上にリアル タイムなビジネス プロセスを構築できます。これは、中央に大掛かりなリソースを必要とする “ハブ アンド スポーク” 形態から脱却し、標準規格に準拠した分散メッセ−ジング とリアルタイム処理を可能とするインテグレーション ソリューションへと導くものです。

Fiorano ESB は、複数の拠点に分散されたサービスを統合するためのプラットフォームで、ビジネスプロセスの設計、デプロイメント、変更、デバッグを容易なものとします。Fiorano ESB は、他社の製品とは異なり、階層構造を持った分散アーキテクチャに基づくプラットフォームで、次のコンポーネントで構成されています。

- ピア サーバー (各拠点や取引先などに分散されて配置され、ビジネス データのルーティング経路であるサービス バスを形成するためのサーバー)

- エンタープライズ サーバー (分散された ESB ネットワーク全体を一元管理するためのサーバー)

- オーケストレータ (イベント ドリブンに基づくビジネス プロセスを構築するためのツール)

- サービス コンポーネント (プリビルトされているサービス コンポーネント群)

- 管理ツール群 (デプロイメント、モニタリング、システム管理のためのツール群)

ピア サーバーを各工場に配置し、各工場をまたがる一本の ESB を敷設しました。これによって、すべての工場の P/C の製造データを工場に配置されていた B/C を経由することなく収集することができます。また、ソウル本社の POSPIA システムが生成した生産計画データを各工場の P/C に直接配信できるようになります。また、取引業者のシステムもインターネット経由で ESB に接続されます。

メインフレームとのメッセージングを行う FioranoMQ ブリッジ

FioranoMQ は、正解最高レベルのメッセージ配信速度を持つ JMS (Java Message Service) に完全準拠したメッセージング ミドルウェアです。

FioranoMQ には、JMS をサポートしていない MOM 製品 (例えば、IBM MQ Series、MSMQ、Tibco Rendezvous など) との間でメッセージングを行う FioranoMQ ビリッジが用意されています。この FioranoMQ ブリッジを用いて、ソウルの POSPIA システムとの間でメッセージ交換を行うこととしました。POSPIA が大規模で複雑なシステムでるため、変更を加えることを避け、既存のメッセージング機能 (IBM MQ Series) をそのまま使用するためです。

レガシー P/C ステムとのインテグレーション

工場には、BSC/.SDLC (HDLC) プロトコルによって通信するレガシーな P/.C (三菱 Melco や日立のミニコンなど) も存在しています。POSCO 社の従来の方法では、工場毎にメインフレームの SNA ネットワークを配置することでレガシーな P/C を接続し、さらに SNA ネットワークに TCP/IP の機能を付加して Windows や Unix のマシンを接続していました。ただし、処理速度が遅く、最大のボトルネックとなっていました

新たなシステムでは、BSC/SDLC を TCP/IP に変換するゲートウェイを開発し、これを介在させることでレガシー P/C を ESB に接続するようにしました。BSC プロトコルをサポートする複数の DCP アダプターをゲートウェイ サーバーにインストールすることで、複数のレガシー P/C を接続することができます。

リアルタイムなプロセス分析

新たな製造業務管理システム (B/C) は、Oracle 9iアプリケーション サーバで実行されており、これを ESB に接続することで、多様なプラットフォームやオペレーティングシステム (Windows、Solaris、Linux、VAX/ VMS) 上で稼動している P/C との間でリアルタイムにデータ交換ができるようになりました。これによって、リアルタイムな製造データの解析とフィードバックが可能となりました。各 PC から送られてきた製造データを業務管理コンピュータで解析し、非効率を引き起こしている製造プロセスを検出し、リアルタイムで該当する P/C にフィードバックできるようになりました。フィードバックされたデータは、製造プロセスの最適化とボトルネックの解消に利用されます。製造の進捗状況、製造スケジュールの遅延や変更などのステータス情報はすべて Oracle DB に記録され、リアルタイムな分析用にすべての部署から Web ブラウザで参照できます。

フェイルオーバー機能

FioranoMQ、Fiorano ESB は、どちらもストア & フォワード方式のメッセージングに基づく、疎結合な通信を行います。このため、相手側のアプリケーションがダウンしている場合でも、メッセージ (データ) の損失がなく配信が保証されます。また、FIoranoMQ サーバーも Fiorano ESB のピア サーバーも HA (高可用性) 機能を有しており、サーバーの障害発生時には自動的にバックアップ サーバーに切り替わります。

システム管理と監視の機能

Fiorano ESB は、包括的なシステム管理と監視機能を POSCO にもたらしました。また、Fiorano ESB のビジネス プロセス構築ツール (オーケストレータ) に備わっているビジネス プロセス管理機能を使用することで、POSCO 社の (IT エンジニアではない) 業務担当者が迅速にビジネスプロセスを設計、開発、テスト、デプロイメントさせることが可能となりました。さらに、障害の発生箇所と原因を検出するグラフィカルな監視ツールによって、POSCO はより確実な対策を迅速に実施できるようになりました。結果として、障害の発生率を下げるだけではなく、問題解決までの時間短縮にも寄与しました。Fiorano ESB によって、各工場を含んだネットワーク全体を本社で一元的にリアルタイムで監視、管理、デバッグすることが可能となりしました。

取引会社とのインテグレーション

POSCO 社は、業務の効率をあげるために多くの取引会社と連携しています。このような取引会社には、原材料の供給業者、鉄製品の加工業者、運送会社など多種の業種の会社があります。取引会社の多くでは、POSCO 社のものとは異なるアプリケーションやプラットフォームを使用しています。新しいシステムには、取引会社のアプリケーションとのリアルタイムな接続を可能としました。

データマッピングとデータ変換

Fiorano Mapperツールはデータ間の変換を定義、実行するためのツールで、ビジネス プロセスの中にアプリケーション間のデータ構造の違いを吸収するデータ変換処理を組みこむことができます。このツールでは、XML 間、XML とフラットファイルの間、XML とデータベースの間、csv ファイルと XML の間など、多様なフデータ形式の同士のデータ変換が行えます。

プリビルト コンポーネント

Fiorano ESB には、50 種類以上のプリビルトされたサービス コンポーネントが付随しています。これらのコンポーネントを利用することで、プログラミングをほとんどすることなく、ビジネス プロセスを構築することができます。POSCO では、製造プロセスの自動化を実現するために必要となるビジネス ルールや検証機能の開発時間と人材を大幅に削減することができました。

ビジネス目標の達成

POSCO 社は、Fiorano ESB を導入することで、収益性、システム効率を向上させることができ、高い競争優位性を維持しています。Fiorano ESB によってもたらされた利点には、次のようなものがあります。

- 製造ラインの稼動時間の増大、ダウンタイムの短縮

- 開発期間の短縮

- 製品の品質向上

- 製品不良率の低減とその結果による原材料の使用率の最適化

- 在庫削減およびそれに伴うコストの削減

- 収益増加

- ビジネス環境の変化に対する迅速かつ効率的な対応

- 製造プロセスのボトルネックの検出と解決

- ビジネス業務の拡張性強化

製造プロセスの最適化による収益の増大

– 管理業務コンピュータとプロセス制御コンピュータのインテグレーションにより、リアルタイムな製造データの解析とフィードバック、製造プロセスの最適化を実現しました。

情報の正確化

– 各部門間において最新かつ正確な情報の入手が可能になり、製造プロセスの最適化が実現されました。

迅速なトラブルシューティング

– リモート プロセスの集中監視、テバッグ、自動障害通知により、迅速な問題検出、トラブル対応までの時間短縮、解決時間の短縮を実現しました。また、これにより、総製造時間の短縮、ダウンタイム時間の短縮なども実現できました。

リスクの予測と管理の改善

– 多種多様なアプリケーション、プラットフォーム、オペレーティングシステム、プロトコル、レガシー システム、および外部企業のアプリケーションとのインテグレーションを実現しました。統合されたインフラは、管理が容易で、リスク発生の事前予測と制御の精度を向上させました。

プロセス管理の簡素化

– プロセス全体を監視できる単一のビューにより、分散されたアプリケ−ションの管理が簡素化され、中央より全体のプロセスを一元管理することが可能になりました。

拡張性と柔軟性の向上

– ハブ アンド スポークとピア ツー ピアの両形式を単一のメッセージング インフラでサポートすることにより、拡張性と柔軟性を向上させました。

障害時の復旧機能の改善

– 各工場のシステムを統合することにより、障害時のバックアップ体制も万全となりました。

参考資料

製品機能説明のページ

Fiorano ESB

Fiorano ESB (製品説明) Fiorano ESB (製品説明)

FioranoMQ

FioranoMQ デザインゴール (製品コンセプトの説明) FioranoMQ デザインゴール (製品コンセプトの説明)

JMS の機能概要 (Java メッセージ サービスとは) JMS の機能概要 (Java メッセージ サービスとは)

FioranoMQ の付加価値機能 (JMS を補完する機能) FioranoMQ の付加価値機能 (JMS を補完する機能)

FioranoMQ のメッセージ配信性能 FioranoMQ のメッセージ配信性能

ホワイトペーパー

『FioranoMQ のクラスタリング -- メッセージング プラットフォームの障害回復と負荷分散』 (資料ダウンロードページへ) 『FioranoMQ のクラスタリング -- メッセージング プラットフォームの障害回復と負荷分散』 (資料ダウンロードページへ)

『メッセージング ミドルウェアが備えるべき機能 -- JMS を補完する機能』 (資料ダウンロードページへ) 『メッセージング ミドルウェアが備えるべき機能 -- JMS を補完する機能』 (資料ダウンロードページへ)

|

ホーム

|

What We Do

|

ブログ

|

ニュース

|

ダウンロード

|

POC お申込み

|

お問合せ

|

サイトマップ

ホーム

|

What We Do

|

ブログ

|

ニュース

|

ダウンロード

|

POC お申込み

|

お問合せ

|

サイトマップ

ホーム

|

What We Do

|

ブログ

|

ニュース

|

ダウンロード

|

POC お申込み

|

お問合せ

|

サイトマップ

ホーム

|

What We Do

|

ブログ

|

ニュース

|

ダウンロード

|

POC お申込み

|

お問合せ

|

サイトマップ